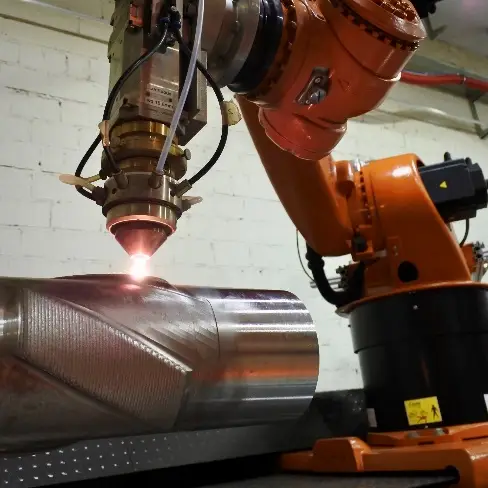

Лазерная наплавка — инновационный метод восстановления и упрочнения металла

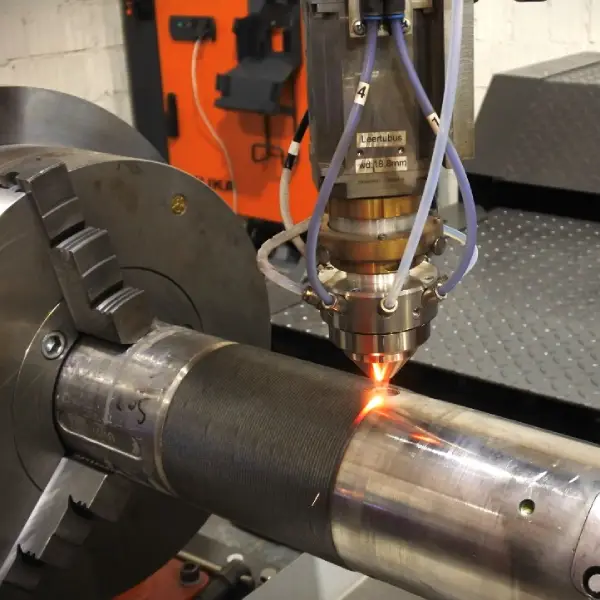

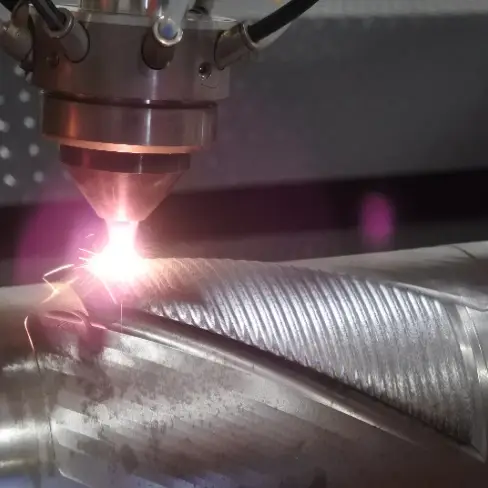

Лазерная наплавка – это высокотехнологичный процесс нанесения металлического покрытия с помощью лазерного луча. Метод позволяет точно восстанавливать изношенные поверхности, наращивать недостающий материал и улучшать характеристики деталей без перегрева и деформаций.

Благодаря локальному воздействию лазерный луч плавит присадочный материал (порошок), формируя прочный слой с идеальной адгезией к основе. Это идеальное решение для ремонта дорогостоящих деталей и повышения их износостойкости.

Преимущества лазерной наплавки

- Минимальный нагрев – отсутствие деформаций даже у тонкостенных деталей.

- Высочайшая точность – локальное нанесение материала без повреждения основы.

- Любые сплавы – работаем со сталями, чугунами, никелевыми и титановыми сплавами.

- Экономия до 70% – дешевле, чем замена новой деталью.

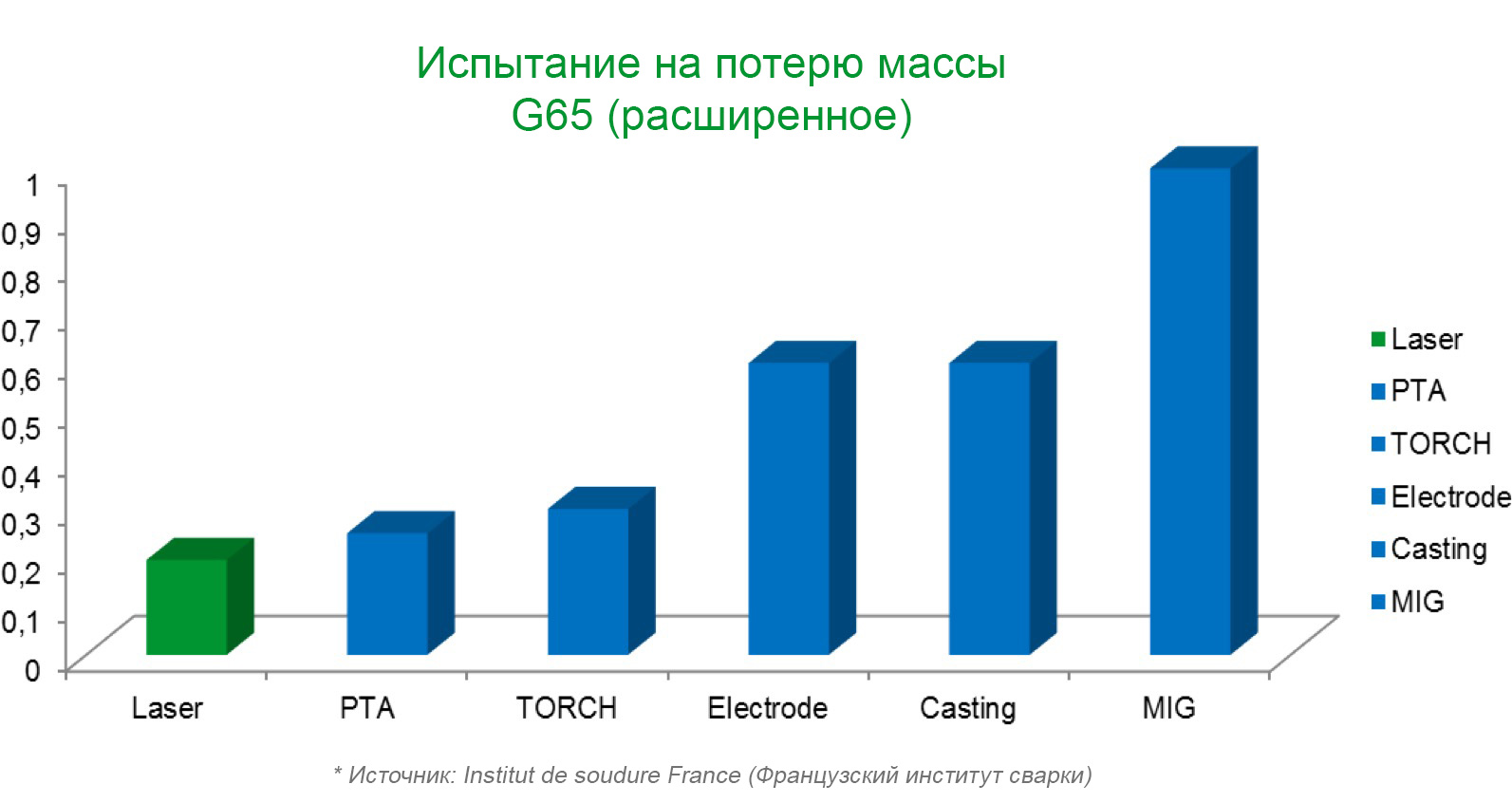

- Улучшение свойств – повышаем твердость, износо- и коррозионную стойкость.

Технические возможности

- Диодный лазер — мощность от 60 Вт до 6 кВт

- Длина волны — 900–1070 нм (ближний ИК)

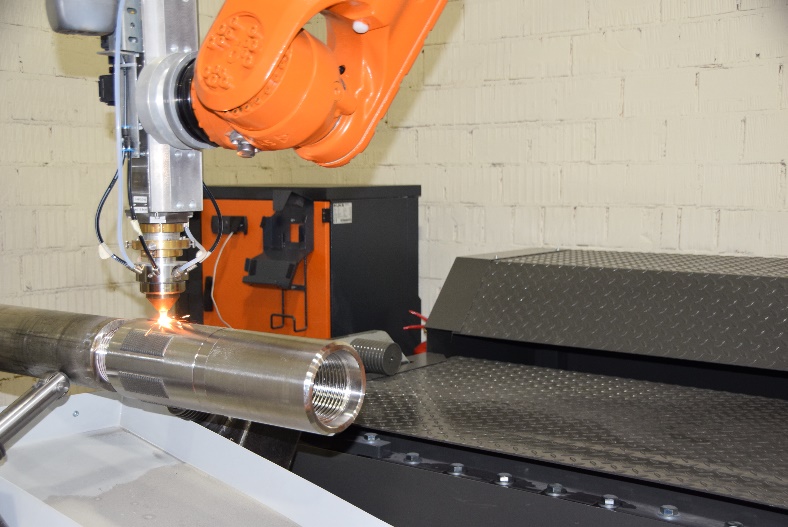

- Роботизированная система — 8 осей, включая рельсовый робот

- Обработка деталей :

- Внешние поверхности: до 12 м длиной, до 800 мм диаметром

- Внутренние поверхности: от 55 мм диаметром, до 1000 мм глубиной

- Вес детали — до 2 тонн

- Автономное программирование — гибкость и скорость реализации

Где применяется?

- Промышленность – восстановление валов, шестерен, пресс-форм, штампов.

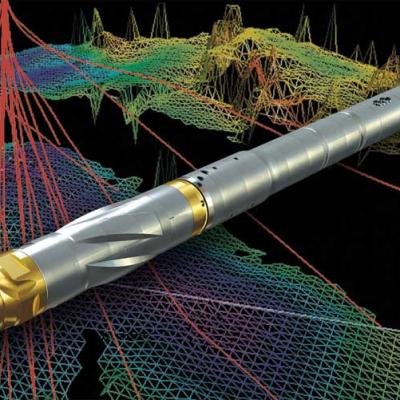

- Буровое оборудование — защита и восстановление внутренних полостей.

- Сельхозтехника – ремонт изношенных деталей плугов, борон, редукторов.

- Горное дело – наплавка бурового инструмента, ковшей экскаваторов.

- Судостроение – защита гребных валов, лопастей от коррозии.

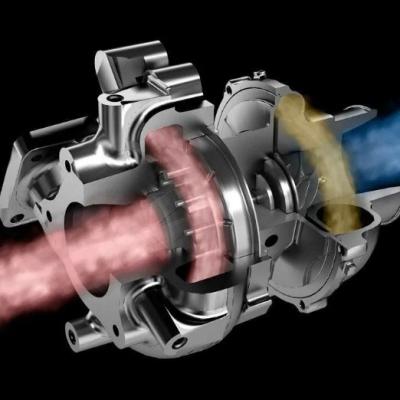

- Авиакосмос – ремонт турбинных лопаток, ответственных узлов.

Как мы работаем?

Диагностика

оцениваем степень износа, подбираем материал наплавки

Диагностика

оцениваем степень износа, подбираем материал наплавки

Подготовка

очистка, обезжиривание, флюсование (при необходимости)

Подготовка

очистка, обезжиривание, флюсование (при необходимости)

Наплавка

послойное нанесение металла с точностью до микрона

Наплавка

послойное нанесение металла с точностью до микрона

Обработка

шлифовка, полировка, контроль качества

Обработка

шлифовка, полировка, контроль качества

Примеры работ

ДО

ПОСЛЕ