Детонационное газотермическое напыление — технология нового поколения для высоких требований

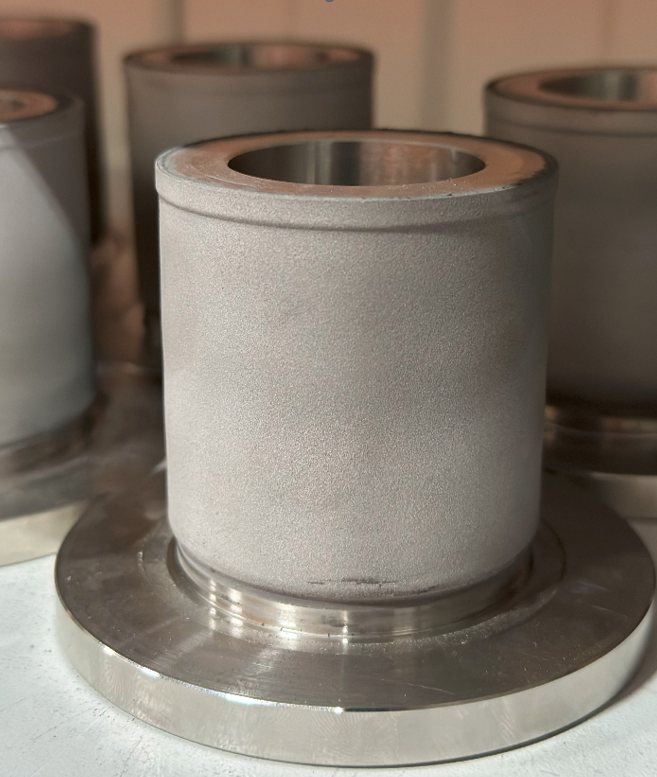

Для деталей, которым нужны максимальные показатели износоустойчивости, прочности и долговечности, мы используем передовую технологию детонационного газотермического напыления (Detonation Spraying) . Это решение, сочетающее в себе высокую точность, надежность и экономичность, уже доказало свою эффективность в самых ответственных отраслях — от авиации до энергетики и запорной арматуры.

Как работает технология?

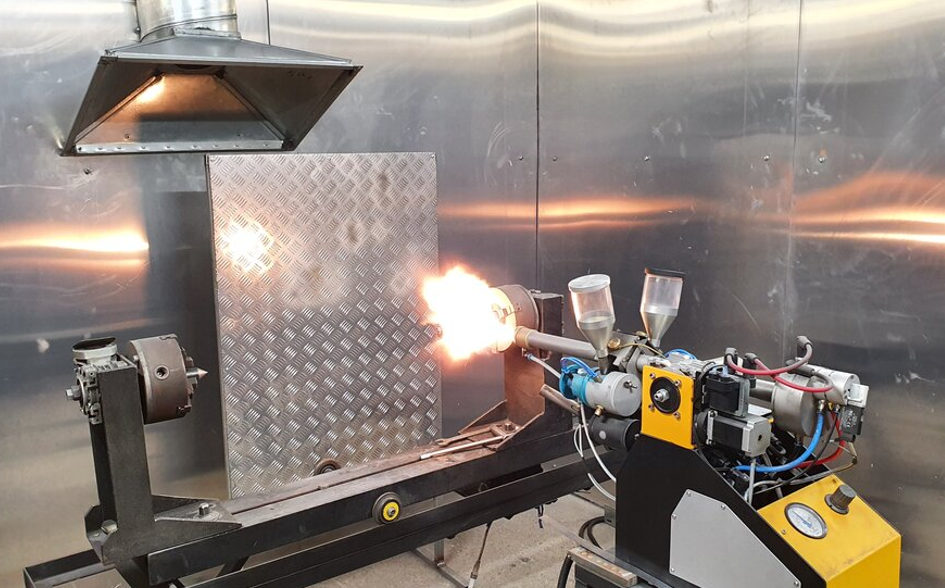

Процесс детонационного напыления — это управляемый взрыв, в котором газовая смесь поджигается и мгновенно разгоняет, и разогревает напыляемый порошок. В результате формируется прочное, плотное и износостойкое покрытие, которое идеально подходит для деталей, работающих в сложных условиях.

Этапы процесса:

- Подача и смешение топлива с окислителем.

- Поджиг смеси и одновременная подача порошка.

- Детонация — порошок разгоняется и нагревается до экстремальных температур.

- Нанесение покрытия на поверхность детали.

Почему стоит выбрать детонационное напыление?

- Высокая адгезия — до 200 МПа у металлокерамических покрытий.

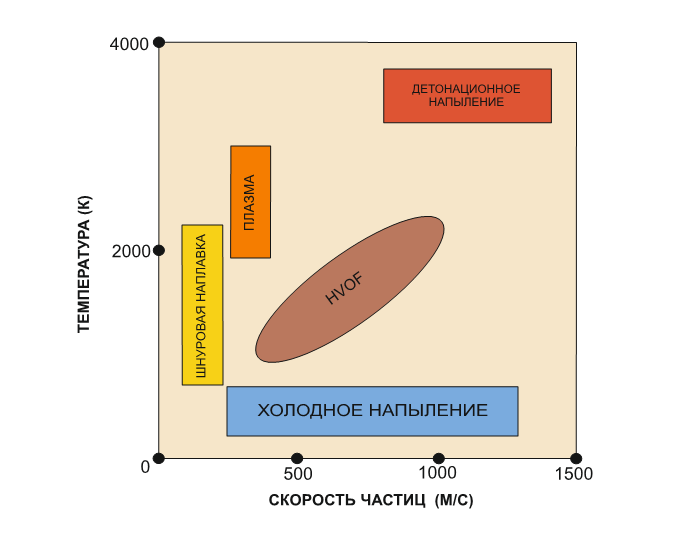

- Высокие температуры — до 4000 °C позволяют наносить как керамические, так и металлокерамические материалы на одной установке.

- Твердость поверхности — до 60 HRC (до 1100 HV ля покрытий на основе карбида вольфрама).

- Толстые покрытия — до 2 мм без трещин.

- Экономичность — использование порошка более чем на 80%.

Где применяется?

- Упрочнение поверхностей.

- Защита от абразивного и гидроабразивного износа.

- Электроизоляция и защита от коррозии.

- Антифрикционные и фрикционные покрытия.

- Металлизация пластмасс и резьбовых соединений.

- Создание многослойных композиционных покрытий (например, пластик + алюминий + медь + карбид вольфрама).

Надежное оборудование — CCDS2000

Мы используем детонационные комплексы CCDS2000, которые отличаются:

- Модульной конструкцией и компьютерным управлением.

- Автономной системой охлаждения.

- Компактной пушкой (вес менее 20 кг), подходящей как для роботизированных систем, так и для промышленных роботов.

- Высокой точностью — многоканальная система газопитания, дозированная подача порошка.

- Гибкостью — возможность работы на любом газовом топливе, включая режим SuperD-Gun на бинарном топливе.