ЛАЗЕРНАЯ НАПЛАВКА

Лазерная наплавка представляет собой процесс наращивания сварного шва и используется в качестве дополнения к технологии термического напыления. Она все чаще заменяет собой технологию плазменной дуговой сварки (PTA) и с легкостью превосходит обычные методы, такие как сварка вольфрамовым электродом в среде инертного газа (TIG), в современных процессах ремонта сварных швов.

Одним из основных применений лазерной наплавки является нанесение защитных твердосплавных покрытий на корпусные детали, изготовленных из нержавеющих немагнитных материалов. В этом случае лазерная наплавка является практически единственным методом, который позволяет провести наплавку без потери магнитных свойств основного материала. За счет действия сконцентрированного пучка энергии на поверхность детали процесс наплавки происходит с образованием полноценного металлургического сцепления, но без длительного нагрева основного тела изделия.

С применением мощных лазеров и современных многоосевых систем обработки системы лазерной наплавки от MainStream могут точно размещать осаждаемые покрытия на поверхностях и кромках. Благодаря использованию программного обеспечения CAM в данных системах возможно изготовление изделий на основе 3D CAD-моделей.

Лазерная наплавка в соответствии с нашим новаторским мировоззрением привела нас к разработке различных вариантов применения этой инновационной технологии в различных отраслях промышленности. Прямая лазерная наплавка заключается в фокусировки энергии лазерного луча для расплавления порошка на поверхности детали. Лазерная наплавка сегодня является лидером среди решений по всем видам наплавки благодаря безупречной сварке основы с покрытием, превосходящей любую другую альтернативную технологию.

Комбинация лазера с ЧПУ позволяет наносить покрытия на сложные детали с высоким уровнем автоматизации и воспроизводимости. Применяемая нами технологии прямого осаждения порошка с помощью энергии луча лазера фактически является типичным примером аддитивного производства. Изначально ориентированные усилия на наплавку порошков с высоким содержанием карбида вольфрама привели к тому, что сегодня мы можем применять широкий спектр порошков для решения многих проблем, связанных с износостойкостью, кавитацией и коррозией.

Преимущества метода лазерной наплавки:

- Незначительное перемешивание наплавляемого материала с базовым

- Подлинная металлургическая связь с материалом изделия

- Тонкая металлургическая структура за счёт быстрого времени кристаллизации

- Высокая плотность покрытия (пористость отсутствует)

- Отсутствие деформации детали

- Точность и надёжность процесса обеспечиваются роботизированным комплексом

- Возможность восстановления покрытия

- Возможность нанесения различных материалов и создания композиционных покрытий (сталь, нержавеющая сталь, немагнитная нержавеющая сталь, алюминиевая бронза и т.д.)

Возможности комплекса лазерной наплавки

Обработка наружных поверхностей плоских деталей и тел вращения:

- Минимальный диаметр – 30 мм

- Максимальный диаметр – 800 мм

- Максимальнаф длина – 12 000 мм

- Максимальный вес изделия – 1 тонна

Обработка внутренних поверхностей:

- Минимальный диаметр – 55 мм

- Максимальная глубина – 1 000 м

Работы с использованием модульной установки лазерной наплавки для обработки внутренних поверхностей позволяет надёжно защитить и восстанавливать внутренние полости элементов бурового и телеметрического оборудования.

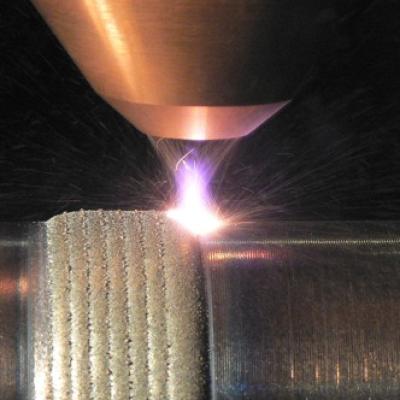

Описание процесса

В процессе лазерной наплавки происходит расфокусировка лазерного луча на заготовке с выбранным размером пятна.

Порошковое покрытие переносится инертным газом через распылитель порошка в ванну расплава.

Лазерная оптика и распылитель порошка перемещаются по поверхности заготовки для осаждения отдельных дорожек, целых слоев или даже больших объемов наплавленного материала.

Технические данные

- Диодный лазер с выходной мощностью 60 Вт — 6,0 кВт

- Длина волны 900-1070 нм (ближней инфракрасной области)

- Роботизированная система с 8 осями

- Рельсовый робот (7 осей)

- Вращатель для деталей длиной до 10 метров и весом до 2 тонн

- Возможность автономного программирования

Дополнительные сферы применения включают материалы, трудно поддающиеся сварке с использованием обычных методов, такие как жаропрочные сплавы на основе никеля в газовых турбинах или износостойкие покрытия на основе карбида вольфрама. Типичные компоненты включают лопатки турбин, буровое оборудование и узлы насосов.

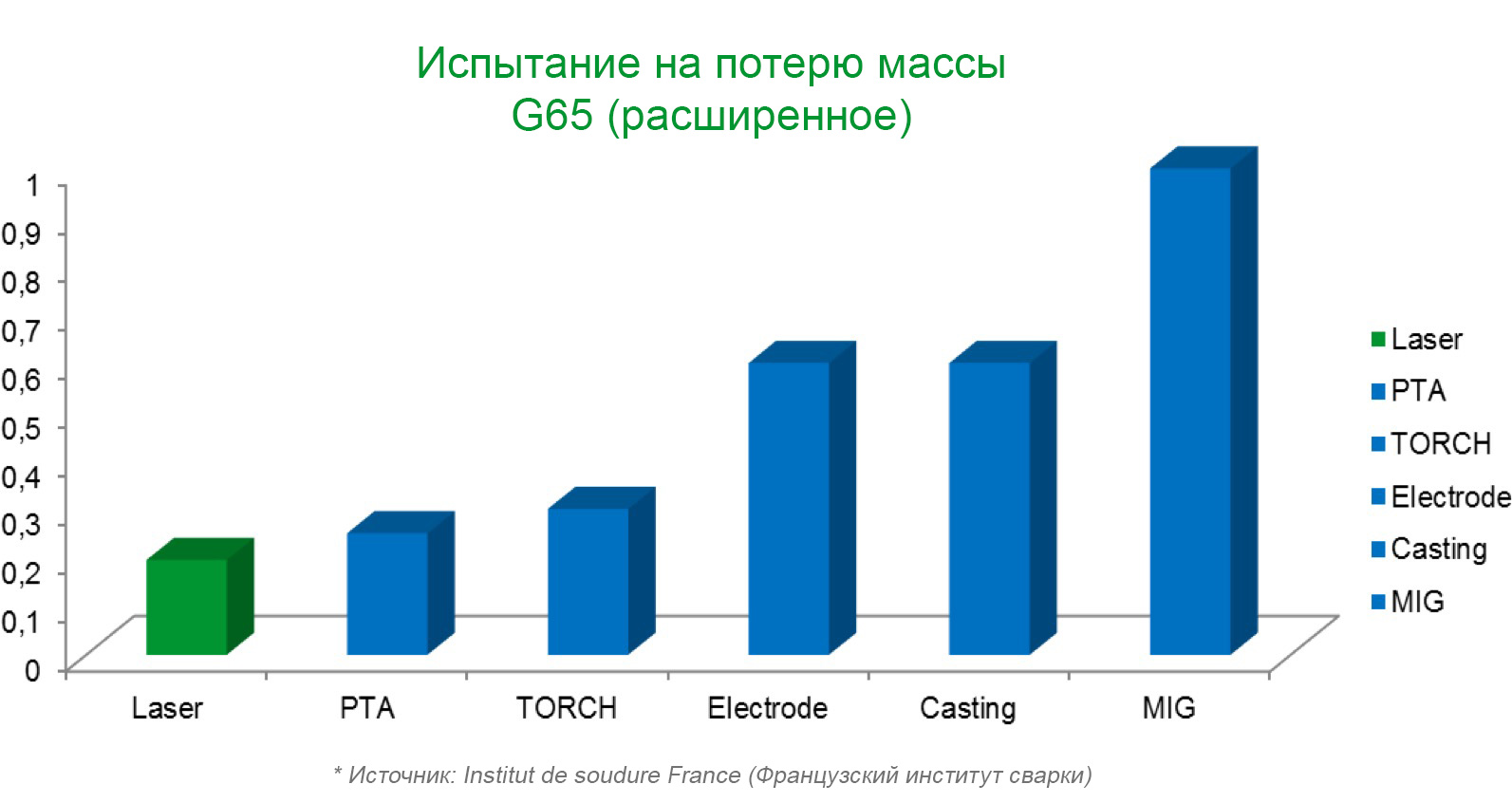

Испытание на потерю массы G65

Ключевые характеристики

- Максимальная плотность покрытия с превосходной связью металлургической структуры.

- Минимальная зона термического воздействия и слабое разбавление между основой и материалом наполнителя, что позволяет получать функциональные покрытия с высокими характеристиками при небольшой толщине с меньшим количеством слоев.

- Однородная мелкозернистая микроструктура, образующаяся в результате быстрого затвердевания и повышающая износостойкость твердосплавных покрытий.

- Возможно нанесение покрытий и наплавка металла на кромки различной формы